在汽车产业加速向智能化、电动化转型的当下,“好车”的定义被不断刷新,但“好开”与“好坐”始终是用户对豪华座驾的核心诉求。近日,梅赛德斯-奔驰以“奔驰标准”科技日为契机,全面揭秘其在底盘操控、座椅舒适等领域的深厚积淀——依托139年的技术传承与20年的在华研发生产,奔驰以“全球标准+中国配方”,为中国用户打造既符合奔驰严苛标准、又深度适配本土需求的豪华座驾。

以“驾控黄金标准”打造奔驰好底盘

底盘开发是一个系统而复杂的工程,也是一门平衡各个维度与感知的艺术。奔驰基于百年研发经验与对全球用户需求的深刻理解,构建了一套立足全球、着眼中国的底盘工程体系,将“好开”的玄学转化为可量化、可验证的科学标准。

奔驰将底盘性能拆解为1000+零部件指标,最终量化为130+客观KPI,通过40个传感器覆盖100多个方向的测量,形成包含驾乘舒适性、安全感、掌控感、运动性、精准性等五大维度的“梅赛德斯-奔驰驾控黄金标准”。奔驰每一款量产车都需在这五大维度达到高标准,成为“五边形战士”。

客观数据之外,主观体验的打磨同样关键。被称为“金屁股”的底盘工程师们,凭借敏锐的感知对底盘进行全局判定,确保车辆在真实场景中的表现超越数据本身——既要吸收路面颠簸,又要避免车身震颤,更要稳定支撑,让各类振动频率始终处于人体舒适区间。

针对多样化的出行场景,奔驰在主客观标准之下,打造了超过10种风格的悬挂配置,从舒适型到运动型、越野型,实现“底盘高定”。其独有的带可调减振的敏捷操控系统,在亿种阻尼组合中找到“黄金配方”,日常行驶时初段柔韧过滤颠簸,中后段扎实支撑车身,带来钢悬“胜似空悬”的质感;集成自适应连续可调减振系统增强版(ADS+)的空悬,则通过数百个调校通道,精准适配不同车速与工况。

液压衬套的独家调校更显细节功力——通过精准定义不同方向、频率的刚度,实现“刚柔并济”,让减速带冲击峰值降低至多三分之一;专属“MO”标识轮胎与悬挂协同开发,胎面内侧的聚氨酯静音绵可消除200赫兹左右的空腔噪声,进一步提升静谧性。

全球首创的E-ACTIVEBODYCONTROL智能魔术车身系统,更是将底盘科技推向新高度,实现“自主看路”:每秒1000次扫描路面并调整车身姿态,让坎坷变坦途;陷入沙地或雪地时,通过悬挂反复升降增强抓地力;侧碰前0.1秒内抬高车身80毫米,以更强车架保护座舱,重新定义“智能安全”。

好底盘的诞生离不开严苛流程:从CAD(计算机辅助设计)正向开发明确用户需求,到数字孪生模拟全球极限路况,再到实车经历-40℃至70℃极温测试、200公里/小时弯道制动测试等,最终通过2冬2夏、全球500万公里(含中国110万公里)的耐久验证。历经4年打磨、6大步骤,数字仿真与实车锤炼缺一不可,只为让底盘经得起时间与路况的考验。

而线控转向技术的应用,则让未来驾控更灵活——低速时转向紧凑,高速时转向稳健,搭配±10度后轮转向,让豪华车拥有紧凑型车的灵活性;双冗余设计与百万公里测试,则确保其在L3级自动驾驶时代的安全可靠。

“坐”享奔驰,树舒适、安全、耐久标杆

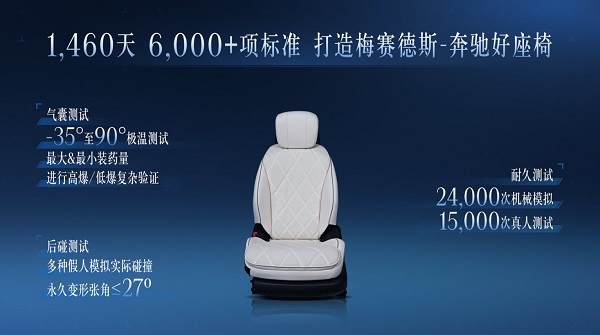

“坐奔驰”美誉的背后,是对舒适、安全与耐久的极致追求。在奔驰看来,一把完美座椅的打造,不止是“大沙发”,而是历经1460天的研发周期,集成6000+项标准控制的一项系统工程。

奔驰拒绝通用化方案,为每款车型开发专属座椅骨架,满足全球最严苛的安全标准,全骨架电泳防腐工艺更确保15年不失效。功能上,E级车0.84平方米的加热垫覆盖侧翼与头枕,S级甚至延伸至扶手,并通过热测绘技术消除灼热的“热点”;通风系统以4-5个风扇实现9升/秒风量,噪音却控制在40分贝以下,平衡散热与静谧。

2014年率先引入的汽车热石按摩,需在-40℃至80℃区间完成1480小时耐久测试,兼顾舒适与耐用;联动Burmester®4D音响、香氛、氛围灯的全感官体验,将乘坐升级为“SPA级享受”。值得一提的是,奔驰所有车型均通过德国脊背健康协会(AGR)认证,确保初坐柔软、久坐不累,真正关心用户健康。

奔驰标准的Nappa皮革,从幼牛细皮的双重检测,到超薄涂层保留天然纹理,再到植物鞣剂避免化学残留,每一步都苛求完美。以S级座椅为例,58块皮革经2000巴高压水刀切割(相当于家用水龙头的2万倍压力),16000根针精准打孔,近40000针缝制,缝线对齐误差不超过5毫米,工艺复杂度超越高定西装。

奔驰座椅同样视安全为底线。S级配备18个安全气囊,E级13个,其中独有的PRE-SAFE®ImpulseSide侧向保护气囊,可在侧碰前将乘客推向远离车门一侧;S级首创的后排正向安全气囊,为后排乘客提供全面防护。气囊测试覆盖-35℃至90℃极温,确保在任何环境下可靠工作。

奔驰座椅安全测试同样严苛:超200项座椅测试、100项关键零部件测试,120名“假人天团”覆盖不同体型;后碰测试中,座椅需在20毫秒内将加速度从0g提升到20g,搭载假人模拟真实场景,要求靠背永久变形不超过27度;头枕测试中,金属半球以25.1公里/小时速度撞击10个薄弱点,减速度超80g的时间不超过2.4毫秒,标准超国标1.2倍。

奔驰座椅需通过40000次“上下车”测试(24000次机械+15000次真人),按每天6次计算,相当于使用超18年。希腊出租车司机Gregorios Sachinidis的奔驰240 D车型行驶460万公里(绕地球115圈)的故事,正是其耐久性能的最佳注脚——真正的豪华,是历经时间考验仍如初的可靠。

20年深耕,为中国用户造豪华好车

2025年,梅赛德斯-奔驰在华研发与生产迎来20周年。“在哪里研发,就在哪里生产”的理念,让其中国研发中心与北京奔驰生产基地比邻而居,快速响应本土需求的同时,更以“中国创新”反哺全球。

奔驰在中国构建了京沪“创新双引擎”:北京研发技术中心聚焦电动出行、整车测试与本土化,上海研发中心深耕智能互联、自动驾驶与软件开发。如今,奔驰中国研发中心已成为其在德国以外规模最大、实力最强的研发网络,高速领航辅助驾驶系统12个月落地、全球下一代后排娱乐系统18个月开发完成,“中国速度”正引领全球项目。

北京奔驰也已成为奔驰全球最大、最先进的制造基地之一,累计产量超500万辆,产品矩阵从E级车扩展至13款,覆盖燃油、混动、纯电,年内全新纯电CLA将下线。其生产体系以“数字化、柔性化、高效、可持续”为核心:MO360系统提升效率15%,总装线实现多车型灵活切换,车身车间自动化率100%,21万平方米光伏面板彰显可持续决心。

在焊装领域,北京奔驰车身二工厂以625台机器人实现100%自动化,装配精度达0.1毫米(一张打印纸厚度),装配合格率超99%;18种领先焊接工艺中,Arplas无痕焊接兼顾强度与美学,高速射钉铆工艺解决异材连接难题。涂胶工艺同样严苛,长轴距E级车涂胶总长213米(相当于76层楼),独有的浸泡实验每周破坏一套四门两盖检查渗漏,确保品质。